基于机器视觉和数据挖掘技术的水泥智慧工厂

1 项目背景

红狮集团是国家重点支持的十二家全国性大型水泥企业之一,是中国企业500强、中国民营企业500强和中国最大民营建材企业。

集团正处于高速发展期,各分厂普遍存在生产管控信息化水平低、巡检靠人工、效率低下、能耗大、设备维护困难等问题,制约企业的发展。

2 项目实施

1)总体实施思路与架构

预期目标:

序号 | 生产领域 | 效果预测 |

1 | 车间组织人员 | 每车间减少2人以上 |

2 | 产品质量 | 产品合格率提升3%以上 |

3 | 能源管控 | 余热发电量提高3%以上,生产电耗降低1%以上 |

实施思路:

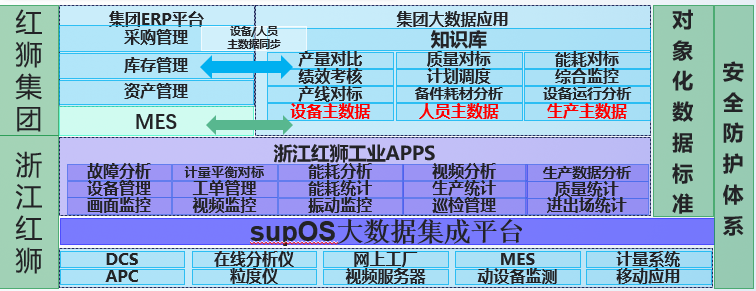

方案采用supOS平台作为红狮集团各个分厂的生产管控平台,以ERP、MES、EAM的基础数据作为主数据,搭建多维度的工厂模型,对接ERP的人员、组织、岗位,EAM的设备、附属设备、备品备件及MES的生产、质量以及能耗等基础数据,并对厂区的DCS、PLC、视频及各个智能仪表、仪器进行数据实时采集。融合多维工厂模型框架黏附工厂在生产管理过程中产生的业务数据及生产运行过程中的实时数据,通过机器视觉技术对工厂在生产过程中进行实时监测、分析、预警并作出辅助性决策;通过海量的生产工艺数据及质量数据,利用大数据技术实现对水泥成品强度的预测以及对产品相关质量指标的软测量;通过专家系统提升余热发电量,降低生产能耗,达到节能减排增效的目的。

实施架构:

2)应用场景与技术方案

(1)机器视觉:

皮带跑偏

下料口皮带断料

进料口堵塞

输送带是水泥厂解决物料转移的通用手段,存在许多异常工况,比如输送带跑偏、断料、进料口堵塞等。靠人工巡查发现这些异常存在漏检、低效率、高成本等缺点。通过机器视觉的方案对现场的高清视频码流智能分析,对生产视频实时分析,及早发现异常情况,预警并通知工作人员,减少非常正常情况的停产时间,无需人员周期巡检。

方案运用了包括特征检测、模态分析、聚类、分类、运动估计、跟踪和测量等技术。其中特征检测既包括基于深度卷积网络和监督学习的方法,也包括传统的基于设备运行机理的特征设计和传统视觉算法的方法。采集到特征,还需要利用模态分析、聚类、分类等大数据和机器学习的方法建立设备运行的模型。在模型的基础上,结合摄像头采集的设备图像,再运用运动估计、跟踪和测量分析出设备工况的变化态势,就能够实现工况的实时检测报警、乃至预测性维护的目的。

(2)专家系统:

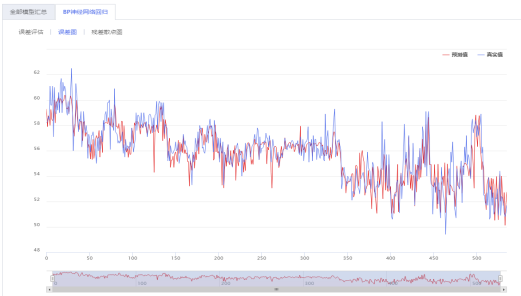

水泥抗压强度是确定水泥强度等级和混凝土质量等级的依据,但是胶砂抗压强度检测周期长,需要28天,水泥抗压强度检测的滞后性,严重影响了水泥混凝土生产、施工质量控制和进度。

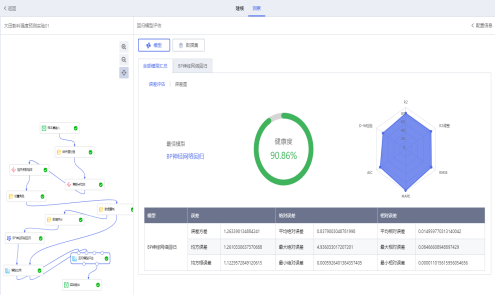

影响水泥抗压强度的因素很多,比如矿物组成、数量、化学 成分、熟料的烧结状况、熟料矿物晶体的晶型。supOS大数据分析平台,充分考虑水泥抗压强度的相关影响因素,选取Loss、SiO2、Al2O3、Fe2O3、CaO、MgO、FCaO等多组水泥熟料化学成分因素,收集红狮水泥多条生产线近2年的历史检测数据,利用机器学习和数据挖掘技术,建立水泥抗压强度预测模型,实现对水泥抗压强度的提前精准预测,提升产品的合格率。

3 实施效果

1)每生产车间可减员2-3人

2)水泥成品质量合格率提升3.2%

3)余热发电量提高3.5-4% (2018年全年发电12885万度,提升3.5%,按每度7毛钱算,产生经济价值300万)

4)全厂生产电耗降低2%(2018年全年发电37019万度,提升2%,按每度7毛钱算,产生经济价值500万元)

AII微信公众号

AII微信公众号

AII头条号

AII头条号