蒙牛数字化工厂——工业互联网为食品安全保驾护航

内蒙古蒙牛乳业(集团)股份有限公司(以下简称蒙牛)始建于1999年,总部设在内蒙古和林格尔县盛乐经济园区。 作为中国领先的乳制品供应商,蒙牛专注于研发生产适合国人的乳制品,连续10年位列全球乳业20强。

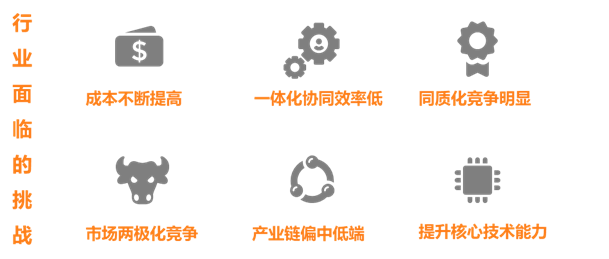

乳品行业面临成本攀升、一体化协同效率低、市场两极化竞争激烈等问题,面对时代发展与企业自身转型升级需求,蒙牛将“双智”纳入公司发展战略,启动“智慧供应链+智能制造”建设,并获得工信部智能制造示范项目支持。

一、项目概况

1. 项目背景

智能时代已经到来,智能制造不仅被世界各国视为国家发展战略,也是企业面临内外部压力与竞争,寻求转型升级的重要选择。

图 1 智能制造是国家和企业的发展选择

乳品行业面临成本攀升、一体化协同效率低、市场两极化竞争激烈等问题,面对时代发展与企业自身转型升级需求,蒙牛将“双智”纳入公司发展战略,启动“智慧供应链+智能制造”建设,并获得工信部智能制造示范项目支持。

图 2 乳品行业面临的挑战

2. 项目简介

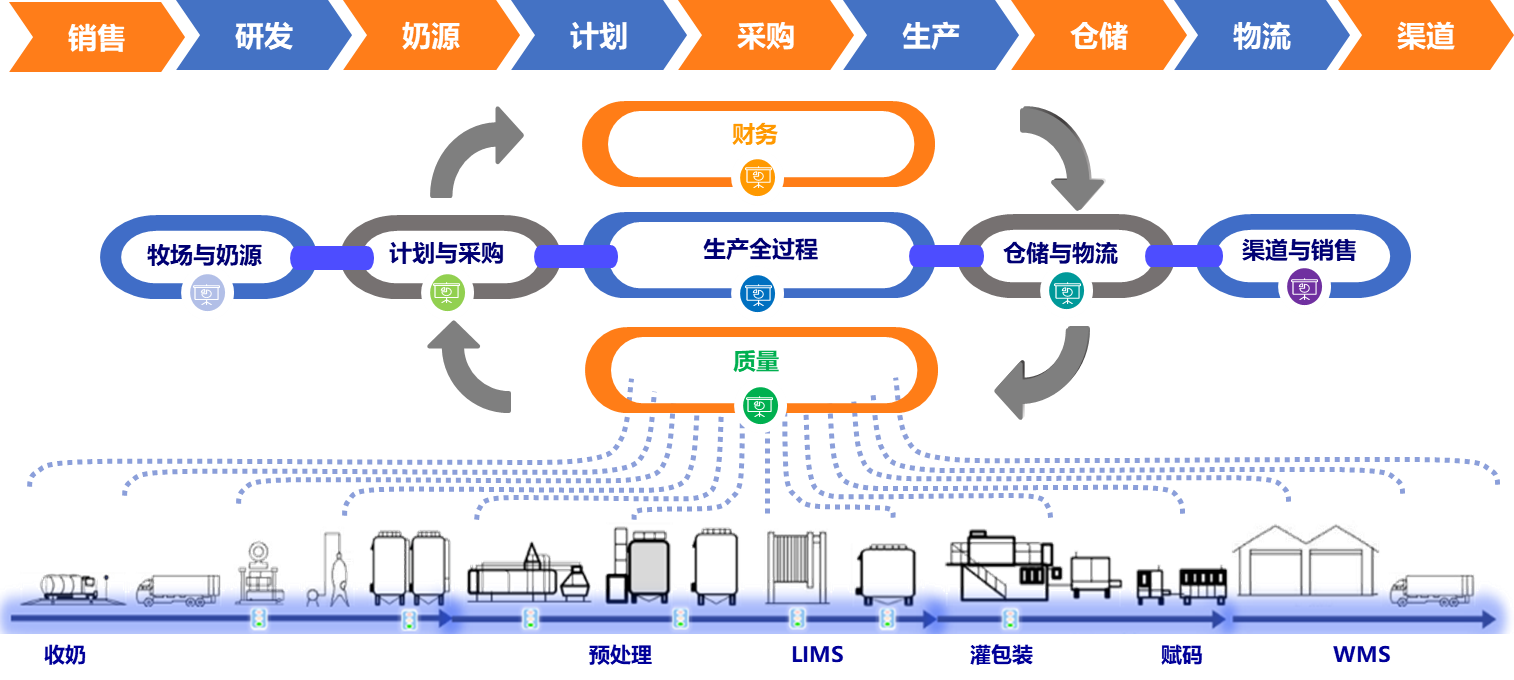

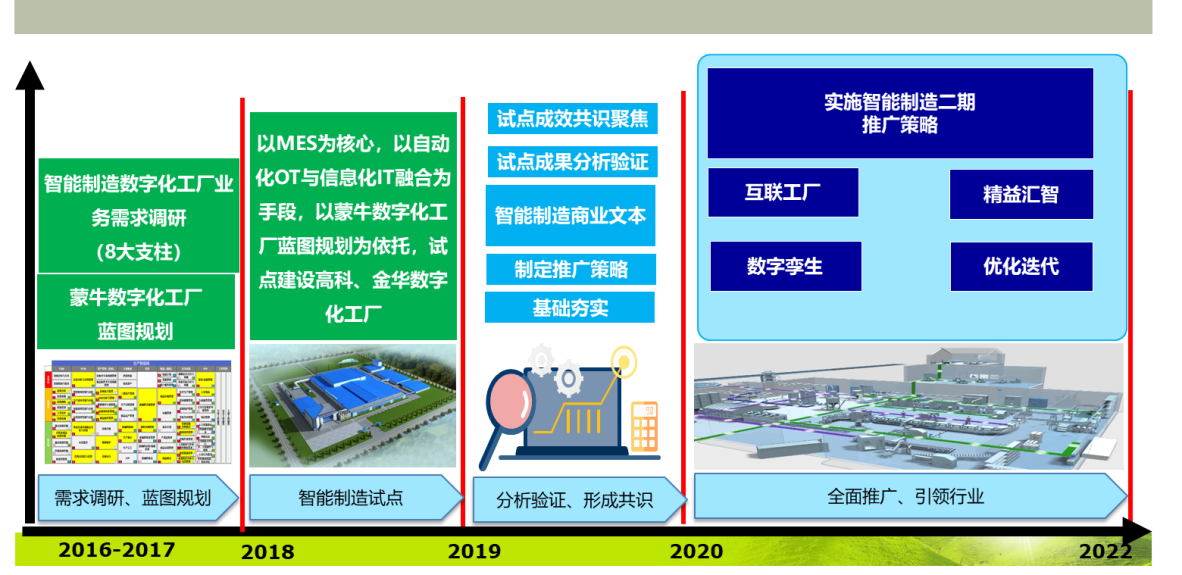

2016年,蒙牛启动了涉及8大业务域、全国56个工厂、88种角色的调研分析,最终明确智能工厂建设目标、蓝图、业务架构与达成路径。同时,以金华、高科为试点,启动智能工厂建设,旨在形成模板、凝练模式,打造样板间。通过IT与OT的融合,依托数采、大数据、知识图谱等技术,实现管理业务横向互联,制造业务纵向集成,数据信息上下互通,使生产过程全面数字化、透明化,指导未来数字化工厂的推广与复制,为企业管理由“事后”变为“实时”赋能。

图 3 全产业链融合优化

3. 项目目标

在现有局部自动化和智能化的基础上,打破信息孤岛,实现管理业务横向互联,制造业务纵向集成,数据信息上下互通,通过建设现代化乳制品智能工厂(先试点、后推广),实现生产过程透明化、质量管控数字化、成本控制精细化管理,打造乳品行业智能制造新模式工厂,进而推动行业的整体建设。

具体目标包括:

(1)质量管控智能化:质量控制自动化、管理数字化、一键式质量追溯;

(2)生产管控智能化:生产数据自动采集、实时监控,有效挖掘改进点;

(3)智能安全云平台:形成软硬件一体化的安全管理模式;

(4)生产效率提升、成本降低、不良品率降低。

二、项目实施概况

1. 项目总体架构和主要内容

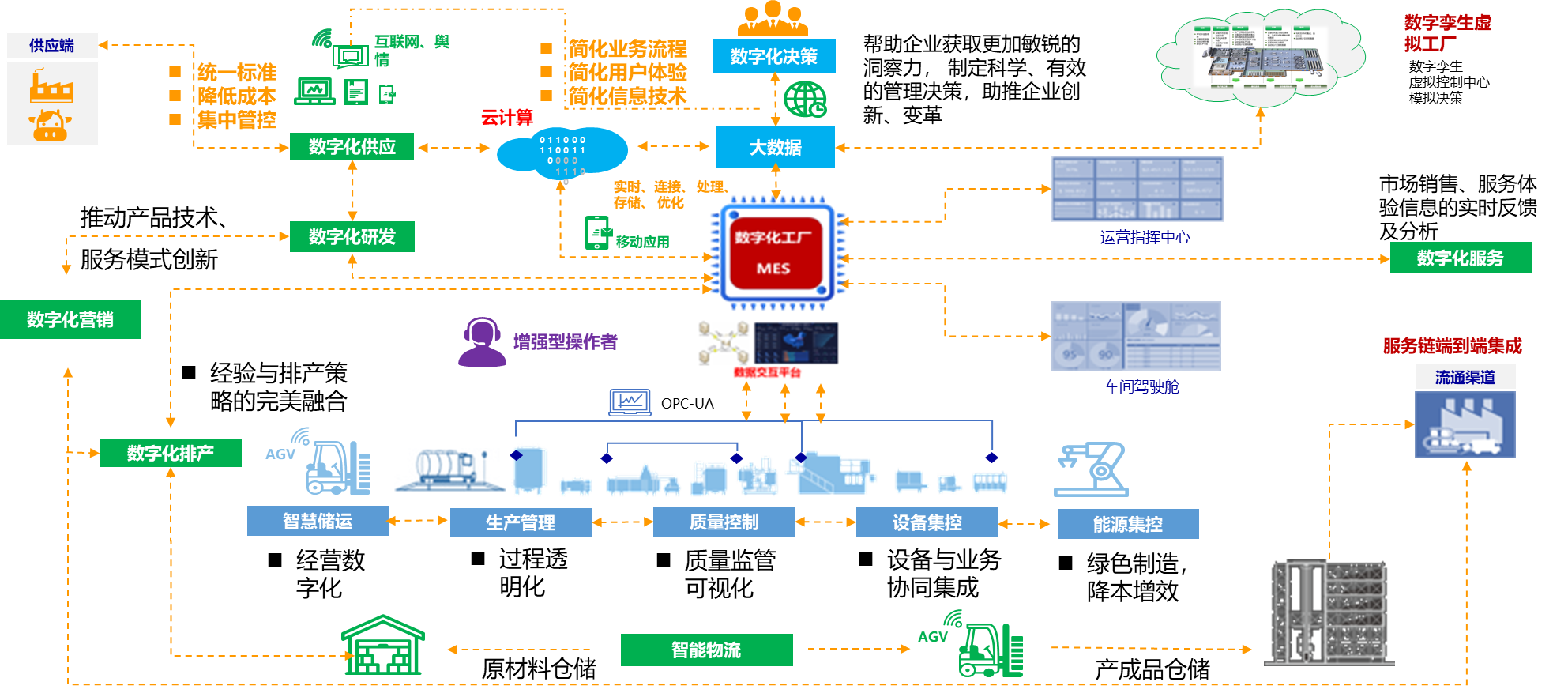

(1)数字工厂蓝图

以数字化工厂为核心,大数据与互联互通为基础,将订单需求与物料供应、生产制造、仓储物流、市场分销有机整合,形成供应链管理数据生态圈,实现有效食品安全治理。采用先进的物联网、大数据、人工智能等技术,对生产执行做到状态感知、实时分析、自动决策、精准执行,让生产更高效、质量更安全、过程更可靠、成本更精准、管理更便捷,从而实现透明化生产、数据化管理、一键化追溯的数字化工厂。

图 4 智能制造蓝图

(2)依托的工业互联网平台

乳品数字工厂基于申报单位北京智通云联科技有限公司(以下简称智通云联)的工业互联网平台I.Smart,其四层架构如下图所示:

图5 工业互联网平台I.Smart架构示意图

I.Smart既符合工业互联网平台标准,又凸显了智通云联特色。特别是在P层,是三域三中心的架构,除了通用的应用开发域和运营管理域,在技术组件域中知识图谱、大数据等智能技术作为核心能力形成了三大中心,数据中心,知识中心和业务中心,确保了业务的数据化、数据的知识化、知识的业务化,三大中心的联动运转形成的知识图谱作为行业大脑的核心,支撑了企业全业务链(研产供销服)的数字化,并支撑业务运行的决策支持服务。

2. 网络、平台或安全互联架构

数字化工厂解决方案总体分为四个层面,一是建立智能工厂数据标准体系与运营体系;二是设备数采,优化设备数据采集,结合自动化设备改造,实现设备数采标准化、平台化;三是打造数据平台与行业大脑,充分融合设备数采数据,生产过程数据,外部信息系统数据,打破信息孤岛,构建乳品行业知识图谱;四是实现工厂智能辅助决策,利用大数据分析技术,支撑生产效率提升,设备综合产能分析和工厂关键绩效指标分析等。

图6 数字工厂平台架构示意图

(1)互通互联

通过对设备数据的实时采集和系统集成,打通各个生产相关系统,实现数据链条贯通,质量管控数据化,对乳品行业标准加工设备联通率可达100%,实现数据采集率95%以上。例如通过MES系统与LIMS系统以及工厂地磅与设备的对接,实现了奶车从进厂到出厂的全过程管理。

图7 数据采集融合示意图

(2)生产过程可视化与管理精益化

实现生产指标动态可视化监控,通过获取生产实时信息及制约信息,提升生产效率,为降本增效提供有效支撑;生产订单、原辅料耗用、质检等信息的动态收集与应用,辅助生产业务协同效率提升、挖掘生产过程改善点。

图8 生产监控管理示意图

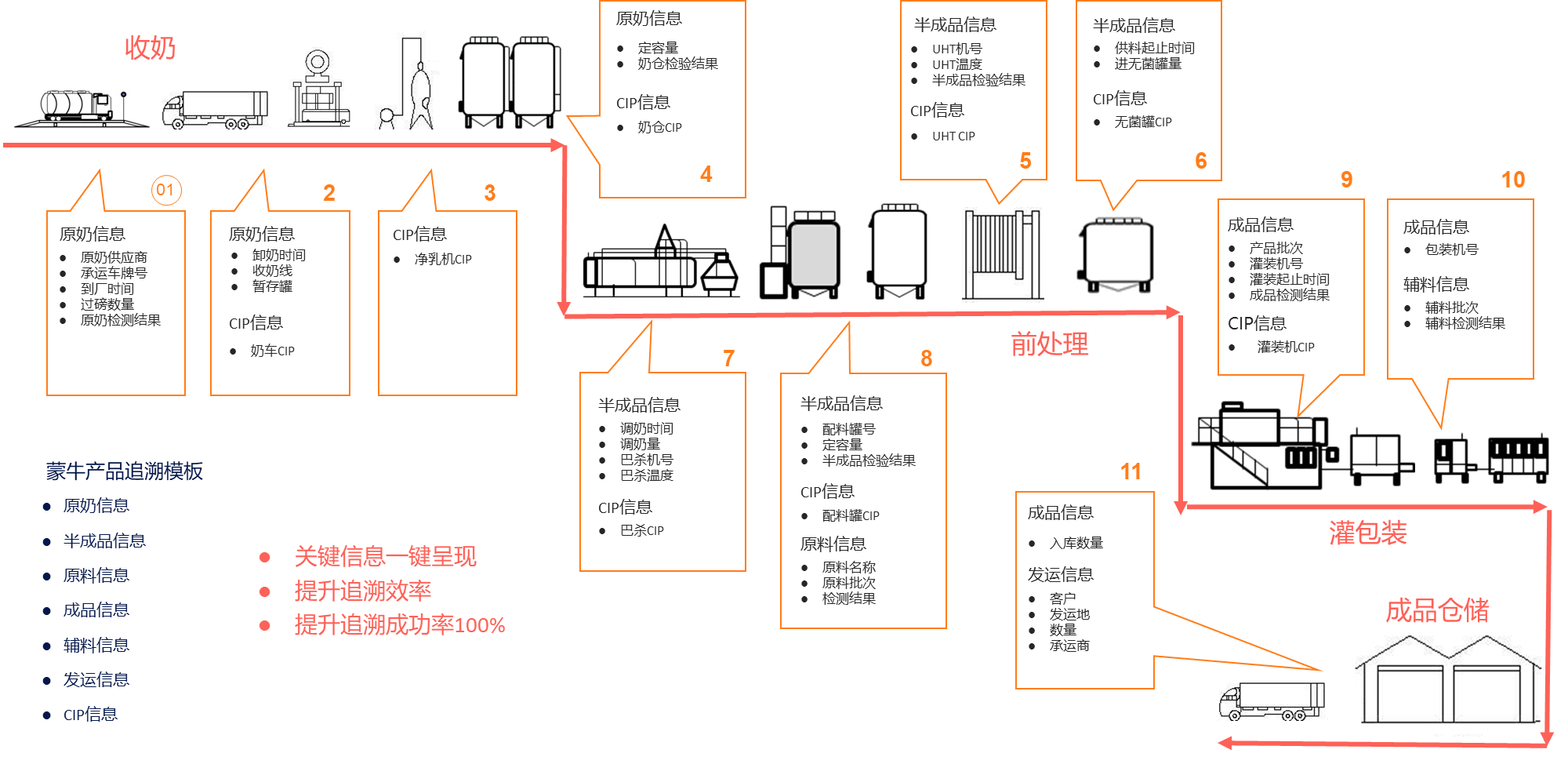

(3)全产业链协同与质量追溯

通过对全产业链管理实现原辅料验收、生产过程管理、成品储运的信息标识和全程网状信息追溯。例如对生奶、原辅料、转序样品、成品等检验结果进行自动化采集,并将检验信息数字化、标准化,满足追溯管理需求。系统可以将追溯时间从一次2小时提升到10秒钟。

图9 乳品质量信息收集与追溯示意图

3. 具体应用场景和应用模式

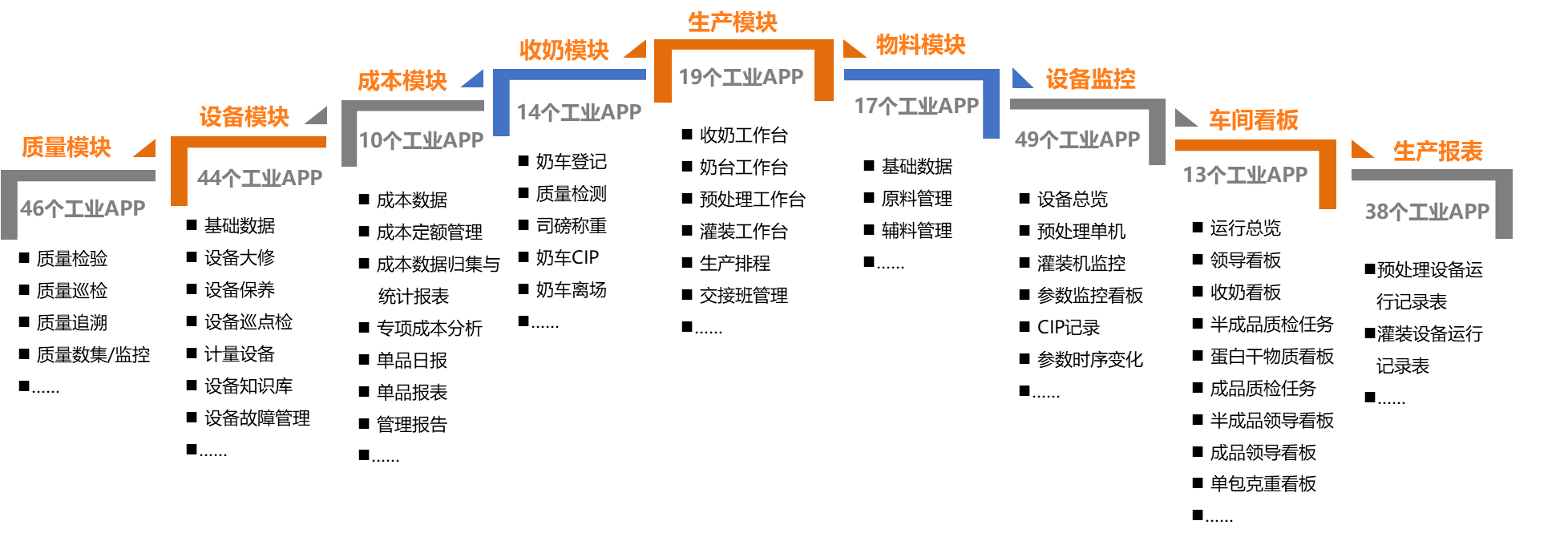

基于数字工厂架构,在数据驱动的生产执行、监控、管理与辅助决策方面,形成了251个工业APP集。

图10 乳品生产赋能工业APP集示意图

在生产运营、经营管理和企业决策等不同层面的具体应用场景以及对应的功能如下图所示:

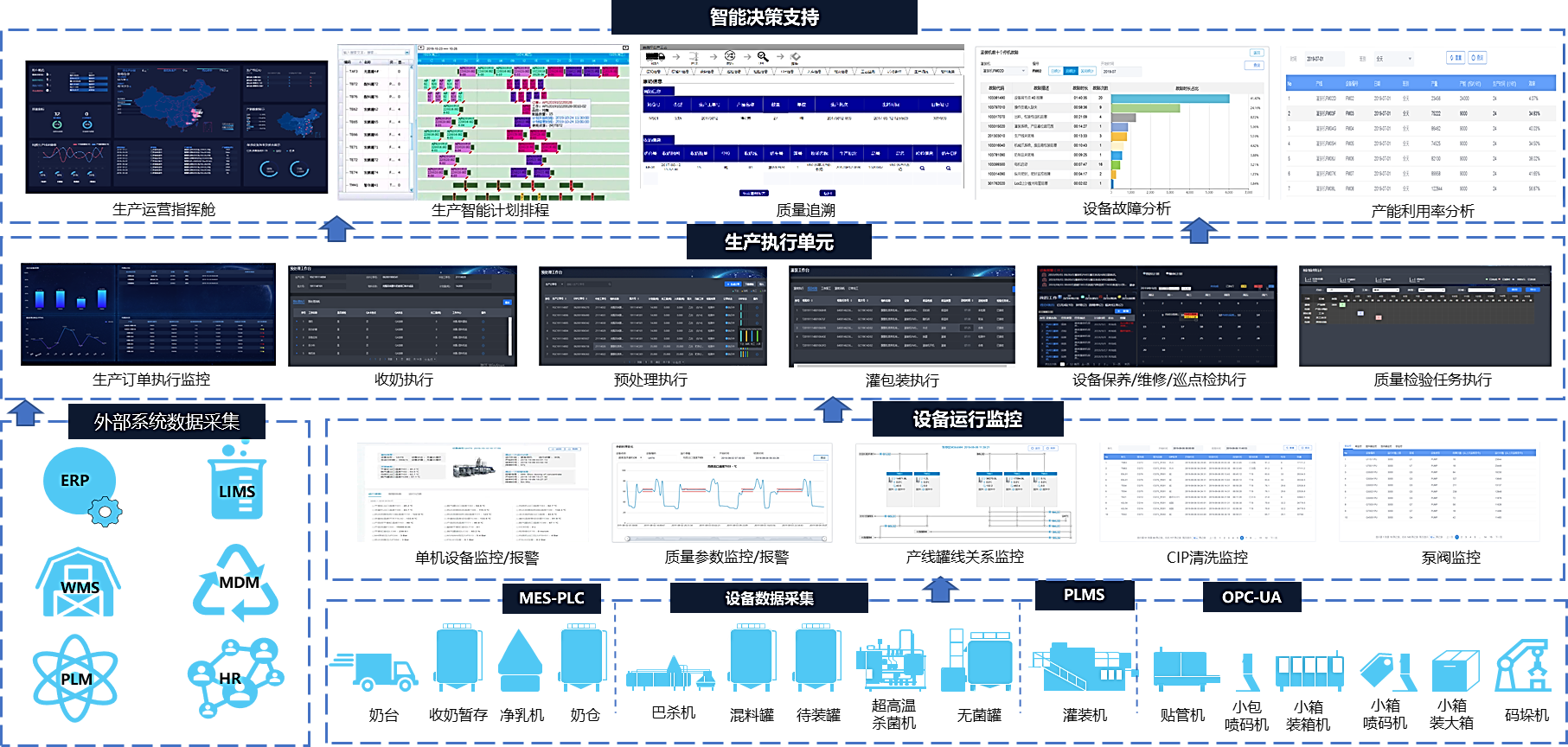

图11 应用场景示意图

(1)主要场景和功能

在生产执行单位管理场景中,具备原辅料管理、计划排产、生产执行与监控、生产防错管理,以及生产统计分析等功能。

图12 生产执行管理应用场景功能示意图

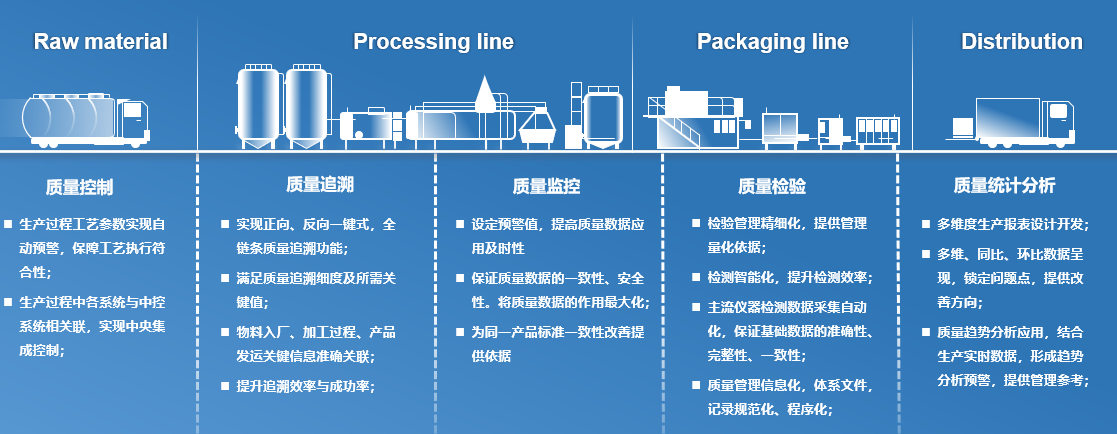

在质量管理场景中,具备质量控制、监控、追溯、统计分析等功能。

图13 质量管理应用场景功能示意图

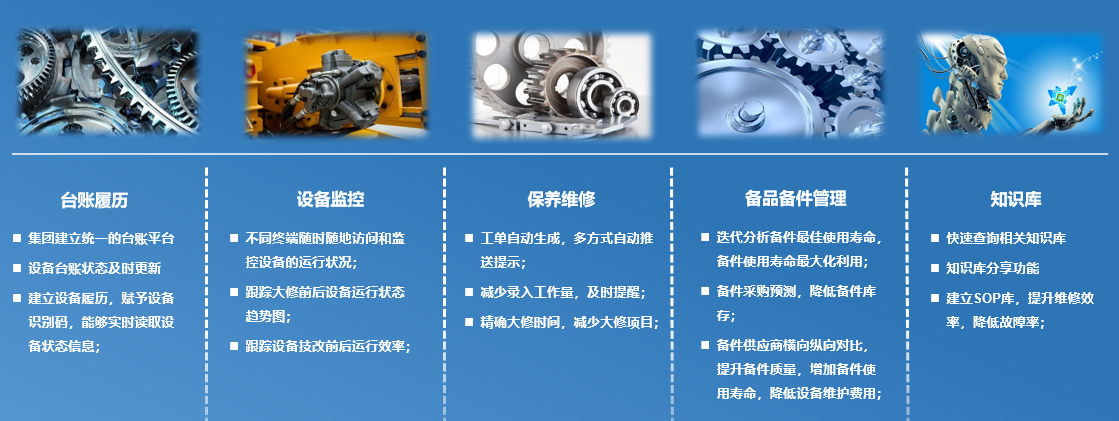

在设备管理场景中,具备设备台账、设备监控、设备维护、备品备件管理等功能。

图14 设备管理应用场景功能示意图

在库存管理场景中,具备物料识别、出入库管理、库存管理等功能。

图15 库存管理应用场景功能示意图

(2)业务优化

收奶

收奶过程自动化,有效帮助控制奶车在厂时间,控制原奶质量,提升收奶效率。

图16 收奶过程示意图

预处理

预处理工段实时监控各品相蛋白和干物质平均含量,有效控制原奶成本。

图17 预处理过程示意图

防错

防错系统实时报警,避免投料、配料、喷码等错误出现,避免质量事故,产生早产奶。

图18 喷码防错系统现场图

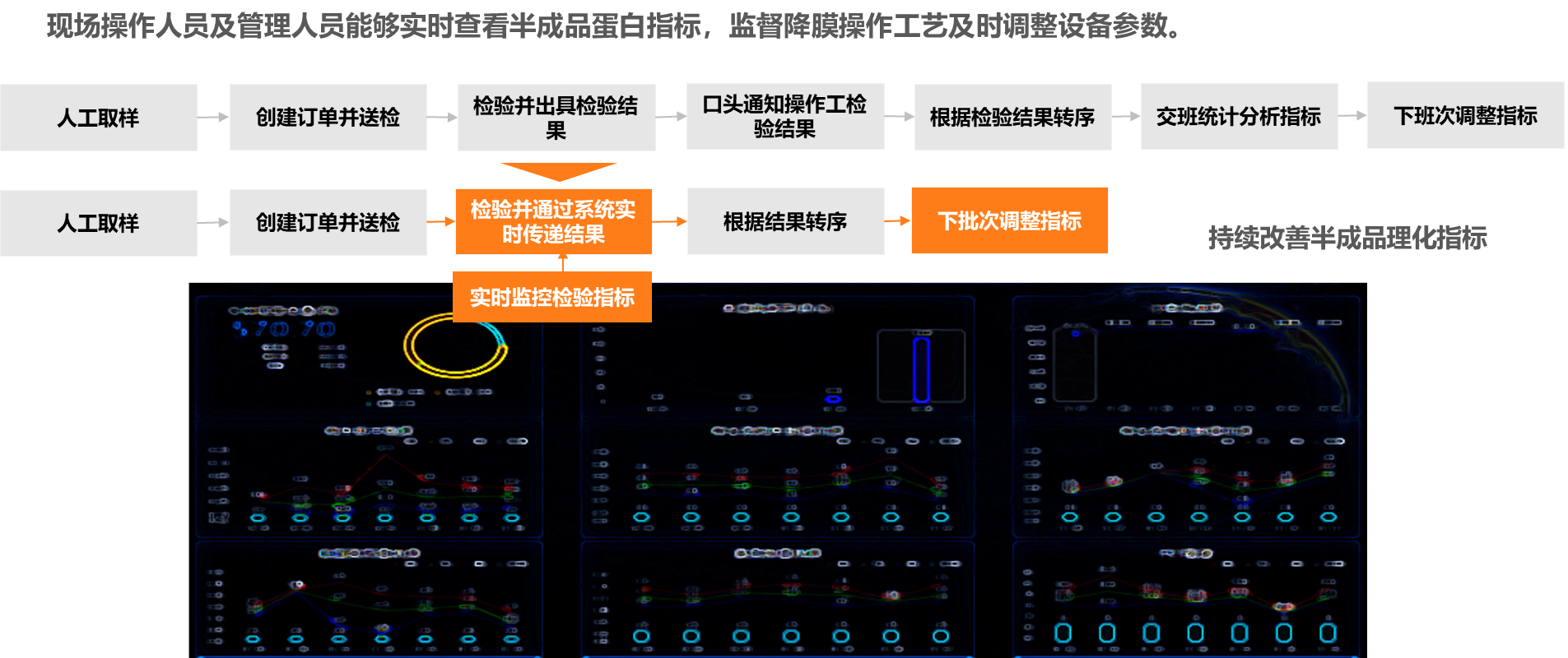

质量监控检测

通过对质量检测数据的集成,减轻操作工繁琐的质检结果查询工作量,实时监控半成品/成品检验结果,及时发现问题,并实现灌装机即时停机,避免质量损失和质量事故的发生。

图19 质量监控与追溯界面

设备维护

智能化生成保养/点检/大修任务,实时监控任务的执行情况,有效降低设备故障率。

图20 设备管理维护过程示意图

管理决策

通过对奶仓,半成品,暂存罐、订单完成情况、质检时间等数据的分析,实时体现物料消耗情况,订单完工率,质检的综合时间。综合分析工厂生产总体情况,即时发现生产改进点,实现生产过程透明化。

图21 数字工厂可视化大屏

4. 其他亮点

工业互联网的第一性原理,就是联接一切可以联接的工业要素和生态要素。基于知识图谱智能技术的工业互联网解决方案,充分发掘事物背后的隐性关系,将隐性关系变成数据,并以可视化的形式展示在人们面前,将“三不”变为“三可”,即将“过去不可见的要素可见,过去不可计算的要素可计算,过去不可联接的要素可联接”。如问题解决的经验、工作机理、专业知识、设备维修的各种属性等全部变为知识内容可见可察,先可视化,然后再实现联接、计算等,基于“三不”变“三可”实现更加深入的业务洞察,提高工业要素协同优化配置能力。

三、下一步实施计划

计划1:更全面的推广

蒙牛数字工厂按照业务调研与蓝图设计、试点、推广的路径分步实施。目前,已完成高科、金华两个工厂的试点建设,并于2020年启动了另外7个工厂的建设。

图23 数字工厂推进路径

计划2:更广泛的联接

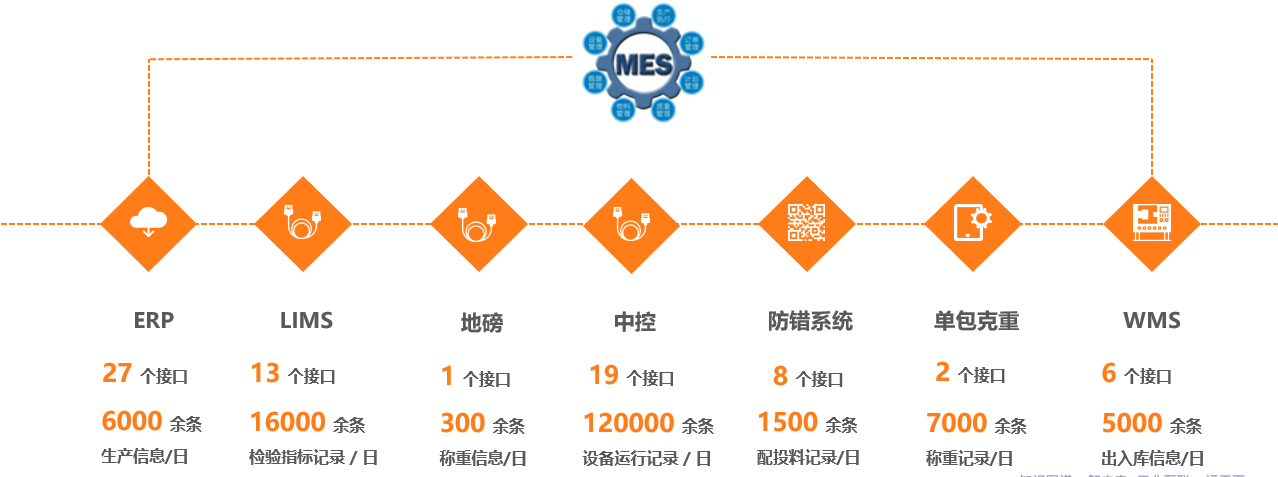

在试点工厂,以MES平台建设为核心,通过数采平台建设,与7类相关设备及系统集成,实现工厂内部的设备互联、系统互通。

图 24 项目系统集成示意图

后续,还将实现集团级的互通互联。更进一步,未来要建立乳品行业生产物联网标准规范,建立一体化的数据集成模型、技术协议、接口规范,实现设备和软件为一体的解决方案,形成行业的工业互联网平台。

计划3:更深入的应用

目前,已经将工业视觉、大数据智能、知识图谱等人工智能技术在数字工厂建设中进行了应用,未来,将继续与业务场景结合,实现更加深入的融合应用。例如,在生产排产方面,实现满足班组人员、机台设备、物料库存、生产工艺、现场布局、日历等各种生产约束条件的自动化工序机台作业计划与物料计划制定;在设备管理维护方面,进一步实现基于知识驱动的预知性维护,提高设备故障预测预警能力、分析问题与解决能力。

四、项目创新点和实施效果

1. 项目先进性及创新点

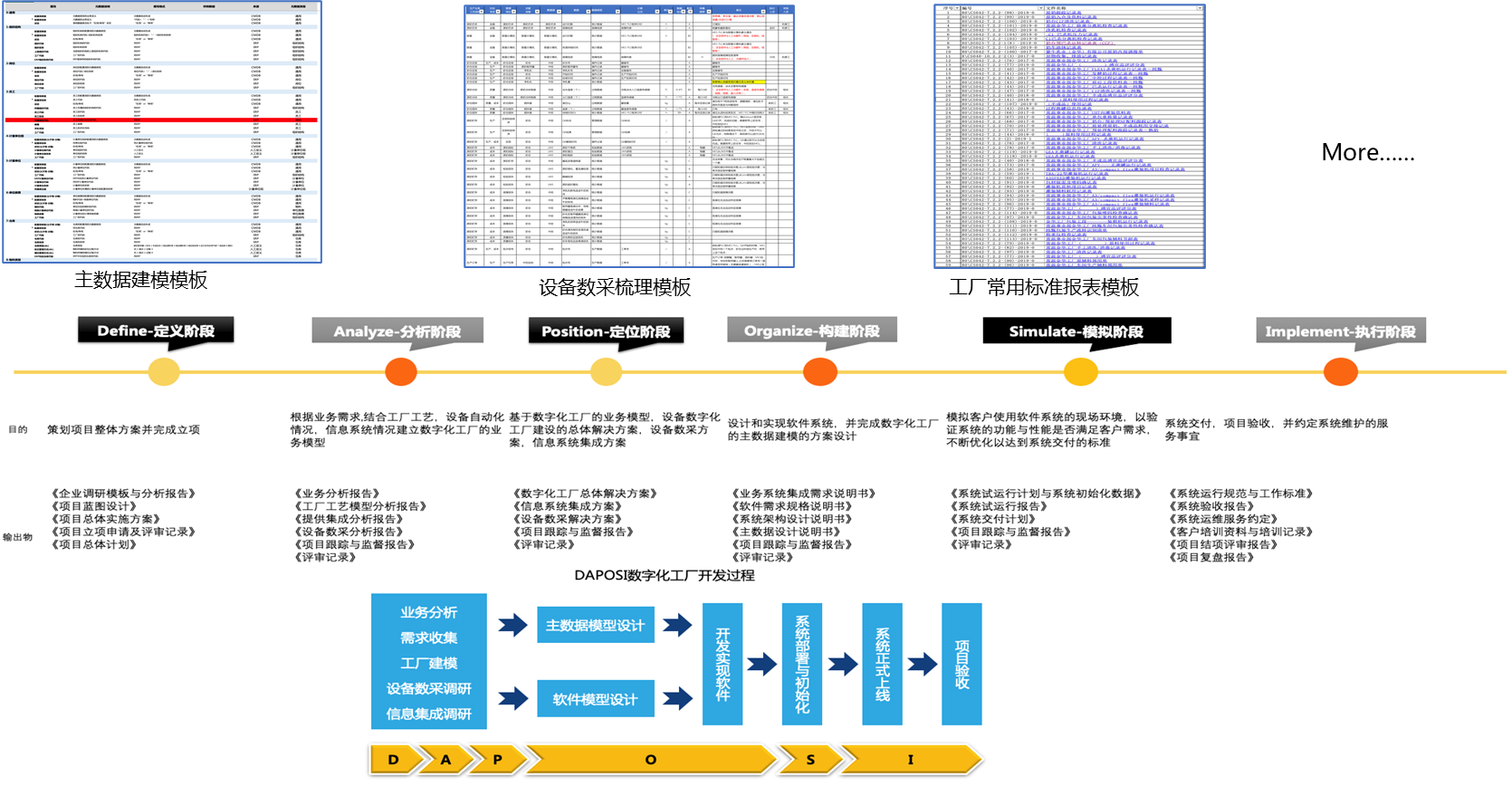

(1)一套方法论与模板指导实施

形成有效支撑乳品数字化工厂建设的方法体系、模型体系以及方法论DAPOSI(音译“大博士”)。

图 25 数字化工厂实施方法论DAPOSI示意图

(2)两个智能制造范式并行

中国工程院在2018年发布的《中国智能制造发展战略研究报告》中指出,国内智能制造有“三种基本范式”,第一种范式是基于数字化技术的智能制造;第二种范式是基于CPS技术的智能制造;第三种范式是基于新一代人工智能的智能制造。本解决方案同时应用了第二种范式和第三种范式。

(3)三种人工智能技术融合

基于大数据智能、融合知识与机器学习的交互优化技术、知识图谱等新一代人工智能技术开发的“基于工业图谱的工业互联网平台”,解决了乳品行业业务过程中产生和需要的多源、多维、异构、海量数据采集与融合的技术问题,实现从采购、生产到销售的过程一体化集成,贯通了供应链、生产过程、营销、财务等全流程的数据和应用集成,从原奶收料到前处理,从灌包装到成品仓储,再到每一箱/盒乳品的追溯,让食品安全和生产效率这两个最重要的目标得到了根本性的保证。

2. 实施效果

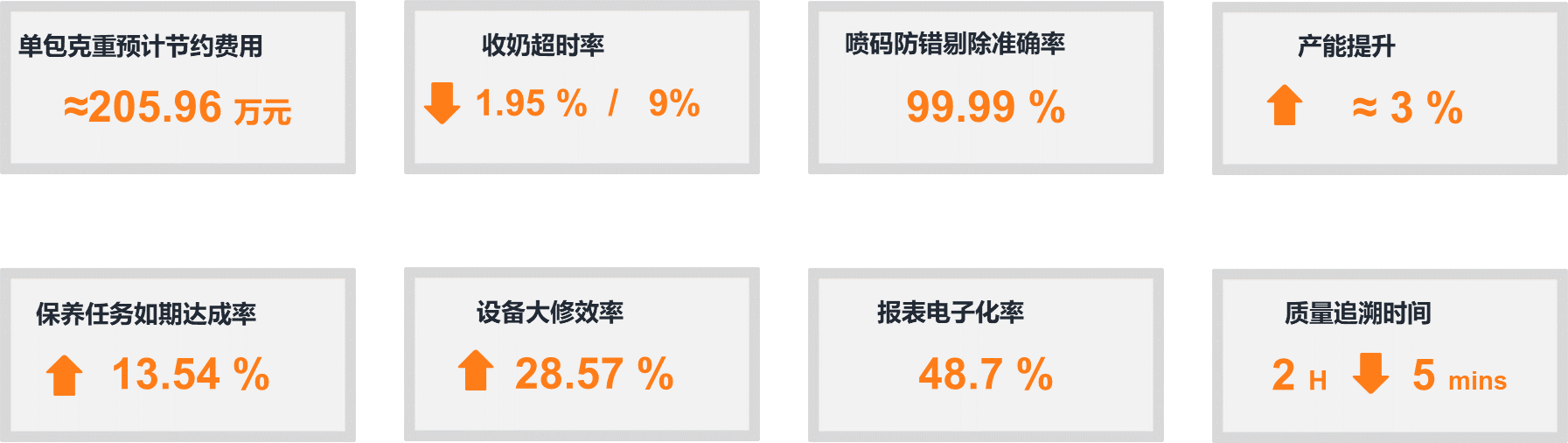

推广应用实现了企业的计划优化、成本降低、业务协同、质量保证与效率提升,仅单包克重一项,每厂每年节约费用200多万元。

图 26 数字化工厂应用效益总结

声明

本报告所载的材料和信息,包括但不限于文本、图片、数据、观点、建议,不构成法律建议,也不应替代律师意见。本报告所有材料或内容的知识产权归工业互联网产业联盟所有(注明是引自其他方的内容除外),并受法律保护。如需转载,需联系本联盟并获得授权许可。未经授权许可,任何人不得将报告的全部或部分内容以发布、转载、汇编、转让、出售等方式使用,不得将报告的全部或部分内容通过网络方式传播,不得在任何公开场合使用报告内相关描述及相关数据图表。违反上述声明者,本联盟将追究其相关法律责任。

AII微信公众号

AII微信公众号

AII头条号

AII头条号