江苏永钢5G固废利用智能转底炉工厂项目

1.案例概述

针对冶金过程固废循环利用,转底炉工厂可以对钢铁生产过程中产生的尘泥、污泥等进行提纯处理,得到可用于炼钢生产的金属化球团,还原出来的锌、铅、硫等可以进一步形成产品。

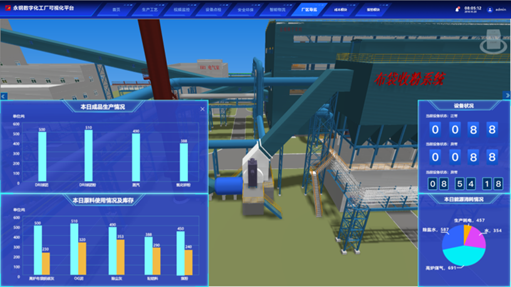

党的十九大报告指出,要加快建设制造强国,加快发展先进制造业,推动互联网、大数据、人工智能和实体经济深度融合。江苏永钢紧抓时代发展要求,配合国家发展战略,依托5G信息技术、数字化技术和智能化设备建设转底炉智能工厂,实现各类运行数据的自动化采集、分析与抛送,通过对工厂、关键设备的数字建模,融合工艺、质量、设备、物流、成本等多维多源信息,建立三维环境下的数据可视化交互展示与智慧运营平台,为转底炉的日常生产、调度、控制等作业提供全面准确的数据服务。

永钢在循环经济利用和绿色工厂水平上再上一个新台阶。同时得益于人工智能和工业生产的全面结合,智能工厂成功实现转底炉DRI生产流程精细化、生产操作自动化和生产效率高效化的运行,量化管控转底炉工艺参数,标准化转底炉生产控制,有益于实现安全、绿色、高效、低能耗的生产全流程,降低人员培训成本,推广转底炉工艺促进绿色循环经济。

2.应用场景

场景1:5G智能装备,无人行车提升安全性

来源:中国电信股份有限公司苏州分公司

图 102 VR巡检

提供5G+VR导览、5G+VR巡检、无人行车等多应用辅助用户远程协作。员工身在中控室,通过VR模拟车间的真实环境导览与漫游厂区;设置一名“虚拟员工”,通过制定巡检路线,实现一键开启智能巡检,代替真人在现场巡检,通过这名“虚拟员工”的视角,在制定好的路线中查看相关设备数据;操作人员只需在后台指定目标区域并给出行车运行指令,由行车自动完成上料、卸料工作。5G+VR导览、5G+VR巡检、无人行车等多应用解决了用户远程协作的需求,有效降低了厂区监管以及运行成本。

场景2:5G设备管理,设备全生命周期管理

采集设备信息,实现检修记录、验收记录、关键设备功能精度可追溯和故障的闭环管理,确保转底炉设施设备的高效、稳定运行;采集原辅料信息,确保物料的质量是有保障并可追溯的;采集工艺规程、生产控制参数、工序质量控制标准进行固化,建立计算模型,关键来料情况调整工艺控制,确保能够适应物料的变化和满足生产需求;采集设施设备参数、设备运行状态数据、检验数据、质量控制数据确保产品质量。所有的数据都将汇集至大数据平台,经过系统分析后下达操作指令,大幅减少生产过程中的人工干预,提高生产过程可控性,提升产品质量、降低生产过程的损耗。

图形化的展示界面实现对厂区设备的整体智能化管控,为转底炉工厂的日常运行、调度、控制等作业提供可视化的数据服务,降低运营成本。此外,实时采集的设备运行参数信息与运维参数信息,可以通过大数据训练建设转底炉数学模型,不仅可以结合模型算法实现预防性的设备诊断、预警与维修,还可以量化管控转底炉工艺参数,标准化转底炉生产流程。

场景3:5G能耗管理智能化

图 103 能源管理运营云平台

图 104 生产可视化平台

结合5G技术,构建工厂专属的能源管理并接入永钢能源管理平台,实现循环再利用智能工厂内部的能耗数据采集和管理,支撑永钢公司级的能源调度和管理要求,通过公司级的能耗管理向下层层追溯,可以做到工序、班组、产品的能源精细化管理,大幅减少能源浪费。

表 4 冶金尘泥处理量25万吨的转底炉工厂能耗对比表

能耗 | 智能转底炉工厂 | 传统转底炉工厂 |

耗电(kw·h(kWh)) | 1056794 | 1997484 |

焦炉煤气(m3) | — | 532196 |

高炉煤气(m3) | 4989103 | — |

转炉煤气(m3) | 7542801 | 8112951 |

氮气(m3) | 2563168 | 1351333 |

工业清水(吨) | 6617 | 5911 |

除盐水(吨) | 10339 | 12601 |

人力资源(人/班) | 10 | 30 |

工序能耗(kgce/吨) | ≤190.907 | ≤220.98 |

场景4:物流跟踪追溯

通过集成5G、RFID电子标签、移动应用等数字化技术,实现原辅料从发出到接收的全流程跟踪与管控,同时原辅料的质量信息、重量、物流信息、成本信息随原辅料同步传输。通过APP可以快速查询到设施设备的基础信息(数字化交付的数据),从设施设备的采购、安装、调试、运行、检修、到最终报废,实现全生命周期管理工装APP管理,随时随地能够通过移动终端扫描设备二维码进行查询。通过RIFD物流跟踪追溯系统降低了人力成本消耗。

场景5:5G安全环保,保证生命健康

图 105 智能可视安全帽

图 106 定位监测手环

图 107 人员定位及可视化系统

固废利用智能工厂配备高精度人员定位管理系统,结合移动定位技术和5G通信技术,为员工配置智能定位手环,随时检测人员活动范围并实时监测人员健康状态,以防员工危险区域发生意外。解决人员现场作业状态无法实时监管的问题,实现转底炉厂区人员管控无死角,确保人员的生命安全有保障,降低管理成本。

3.案例总结

生产精益化、透明化、数字化水平显著提升。应用RFID、二维码等方式对生产资源进行自动、半自动识别,运用工业物联网、5G等技术实现工厂内各层级资源之间的信息交互,工厂的自动化信息、数据采集率达到95%。建有的MES、质量管理、设备管理等系统已覆盖工厂生产制造全过程。研发的设备状态监控的故障预测、微检修、VR检修、人员定位健康监控等系统则可以有效对人和物的安全进行分析、评估、预防、规避,大幅提高安全生产水平。

表 5 冶金尘泥处理量25万吨的固废利用智能工厂成效

智能转底炉工厂 | 传统转底炉工厂 | ||

生产运转率(%) | ≥98% | ≤72% | |

DRI球团 | 粉化率(%) | <20% | >25 |

金属化率(%) | 70 | 65 | |

员工总数(人) | 40 | 129 | |

(含原料)成本(元/吨) | 1456.88 | 952.41 | |

每月收益(元/吨) | 1385.14 | 1132.27 | |

粉尘浓度(mg/Nm3) | <5 | <10 | |

SO2(mg/Nm3) | <30 | <50 | |

NOx(mg/Nm3) | <150 | <200 | |

综合生产绩效全面提升,行业内具有示范意义。项目综合应用多项先进技术,形成了5G+模式的全连接能力,为传统工业制造赋能,为“绿色制造、智能制造”目标提供坚实的支撑。建成后的智能转底炉工厂,转底炉工厂的信息化、智能化水平、作业率、作业人员配置率、能耗水平以及产品质量关键指标等各项运行绩效指标均大幅改善,对行业发展具有积极意义,项目先后获评“智能标杆工厂”,江苏省级智能车间,为实现钢铁行业高质量发展提供新动能、作出新贡献。

表 6 固废利用智能工厂绩效指标优化情况

指标名称 | 传统转底炉工厂实绩 | 智能转底炉工厂实绩 | 优化情况 |

生产效率(%) | 72% | 98% | 提高36.1% |

运营成本(元/吨) | 1456.88 | 952.41 | 降低34.6% |

产品不良品率(%) | 3.4% | 1.8% | 降低47.1% |

能源利用率(%) | 52% | 68% | 降低23.5% |

图 108 固废利用智能工厂智能标杆工厂荣誉证书

AII微信公众号

AII微信公众号

AII头条号

AII头条号