攀钢钢铁大脑

1 项目背景

攀钢希望能够以工业大脑技术为载体,以积微物联为平台,挖掘钢铁运营、生产过程中的数据价值,实现传统企业弯道超车的愿望,有效提升攀钢集团的行业竞争力。

经过攀钢业务工程师、积微物联技术团队与阿里云工业大脑团队数据专家的多轮讨论与实地现场考察,基于数据采集难度、项目风险性与收益等综合因素考虑,最终决定从两个场景入手:从冷轧板的表面检测与炼钢脱硫工艺优化两个场景着手工业智能的尝试。

项目痛点:

1)脱硫是钢铁生产过程中的一个重要环节,旨在降低铁水中的硫含量。而脱硫环节由于扒渣带铁(脱硫剂反应后产生的脱硫渣中含大量的铁)会带走大量金属料。经测算,每个炉次(以220 吨计)的脱硫渣量均值为 5 吨,脱硫渣中铁损占比约为40% - 55%,假设经过参数推荐优化后能将脱硫剂的加入量降低10%,理论上测算可降低钢铁料消耗 0.8-1kg/吨钢。

2)冷轧钢带经过轧制、热处理等连续加工工艺后会形成长约千米的钢卷。在表面检测环节,质检员通常会在短短 5 到 10 分钟内,识别出少则十几个,多则上百个的缺陷,并在表检仪(表面检测设备)扫描完毕的 30 秒之内给出表面等级、分选度、主缺陷和是否合格等判定。检查人员长期从事的高强度、重复且又枯燥工作性质决定了其过程输出的稳定性难以得到保证,同时,检查人员在对产品标准的理解和把握上存在个人经验差异势必也会造成判定水平高下、参差不齐。最终导致的结果则是客户的使用体验与满意度变差或者质量成本提升,无疑,这些都构成企业巨大的隐性成本损失。

2 项目实施

1)总体实施思路与架构

1.对于炼钢脱硫工艺优化场景:通过分析建模,优化脱硫环节工艺,推荐最优的脱硫剂加入量,提高脱硫剂利用率,降低脱 硫环节的铁损。

2.对于冷轧板的表面检测场景:面向钢铁行业冷轧板材的表面质量检测场景,构建表面质量自动判定模型,辅助人工判断产 品缺陷,降低人工依赖性、提高判定准确率。

2)应用场景与技术方案

1.炼钢脱硫工艺优化场景:

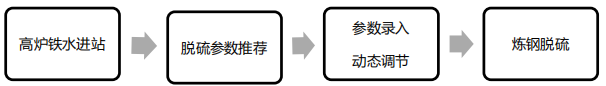

采集脱硫工序流程数据,通过建模分析获得脱硫工艺优化的关键因子,结合专家知识,依靠 脱硫仿真模型与参数寻优模型寻找最优参数。

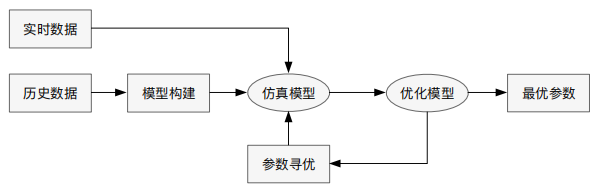

·仿真模型:基于历史数据与实时数据,构建脱后硫预测模型。通过结合脱硫剂加入量、 喷吹速率等十多个关键参数,模拟脱硫全过程,预测出脱硫后的硫含量,并配合参数 优化模型,检验不同组参数的合理性及有效性。

·参数寻优模型:结合机器学习与老师傅在工业控制上的经验,识别脱硫过程中的关键 因子(对脱硫结果影响最大的参数),包括钝化镁加入量,钝化石灰加入配比,平均流量,喷吹时长等,通过参数寻优模型识别参数间的最优关系。优化模型提供的多组优 化参数再回归到仿真模型中进行反复验证与优化,最终得到最优参数 – 即在满足脱硫效果的前提下,达到最小脱硫剂加入量的那组“配方”。

2.冷轧板的表面检测场景:

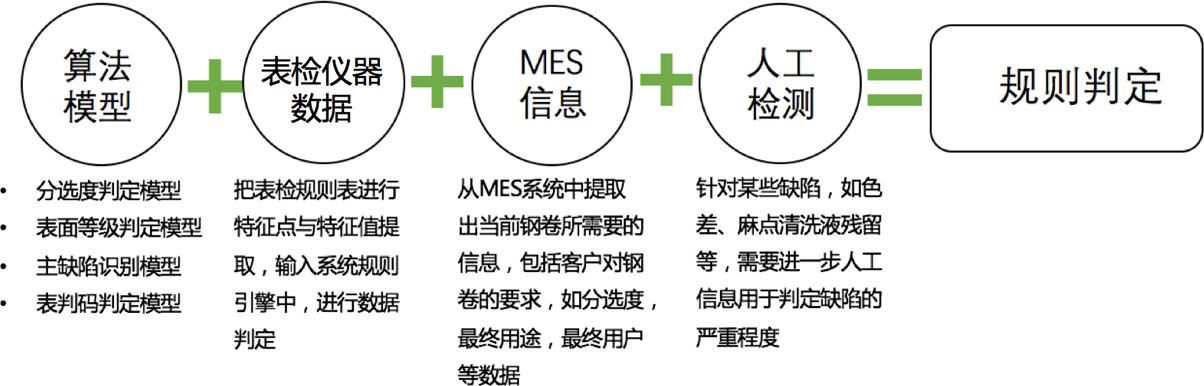

首先,表检仪将非结构化数据(图片信息)结构化,将几千种产品外观缺陷归纳为 60-70 大类,例如:平整斑、翘皮、擦伤、压印、麻点、气泡等。 其次,表检数据结合 MES 数据输入到模型中进行训练,通过聚类算法、规则引擎(含用户需求识别的自学习重构功能)、缺陷严重程度量化模型等深度学习技术,对轧钢分级最初步判定。最后,再结合人工的进一步确认得出最终判定结果。

3 实施效果

对于炼钢脱硫工艺优化场景:铁水进站后,脱硫优化模型将提取相关数据将进行参数优化计算。脱硫操作人员将根据推送 的推荐参数,动态调节脱硫剂的加入量,减少脱硫剂的消耗。

除了脱硫工艺优化场景以外,攀钢钢铁大脑的炼钢工艺优化,还完成了提矾、转炉、配合金、精炼、连铸等多个炼钢工艺相关模型的建立,实现吨钢生产节约1.28kg钢铁原料消耗,合金成本1.2元/吨的降低。根据实际测算,对年产值 440 万吨钢的攀钢西昌钢钒基地来说,年成本节约约为 1700万元。

对于冷轧板的表面检测场景:算法模型输出的自动定级结果与人工判定结果对比,表判码准确率达 92%以上,分选度准确率达 80%以上。

AII微信公众号

AII微信公众号

AII头条号

AII头条号