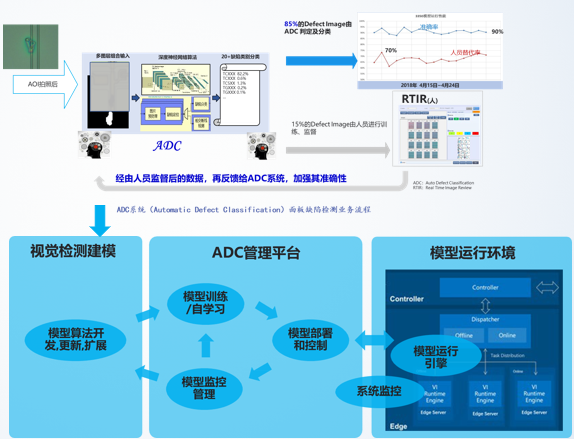

基于人工智能的自动缺陷分类系统

项目背景

格创东智科技有限公司是TCL集团孵化的创新型科技企业,深度融合工业技术与信息技术,依托TCL多年制造业积淀,进行制造业场景化复制,在IoT平台、人工智能、智能工厂等领域通过项目积累,迅速切入市场,对外输出智能制造产品与解决方案。

深圳市华星光电技术有限公司(简称华星光电)是2009年11月16日成立的行业领先的国家级高新技术企业,产品全线覆盖大尺寸电视面板和中小尺寸移动终端面板。

华星光电9年以来累计投资超千亿,拥有5座高世代面板厂,且在持续升级显示技术。从早期的窄边框、超薄、曲面,到现在的柔性、量子点和8K,产品的种类越来越多,品质要求越来越高,与此同时市场变得短周期化,对于客制化的要求与日俱增,这些挑战都需要企业转变传统的制造思维,通过引入智能制造技术,升级智造水平来保证高效率低成本的运作。而这一项目正是双方共同探索人工智能在工业检测领域及工业互联网中应用的成果。

1项目痛点

在液晶面板生产制程中,因为环境、工艺、设备等因素影响,会在不同制程段产生多种缺陷,各制程段AOI设备会锁定缺陷进行拍照,但是AOI无法对缺陷进行自动分类。过往的做法是由人工根据规则和经验对缺陷进行分类判定,然后再根据缺陷类型,决定该片玻璃是送去返工,重制还是报废。华星光电当前量产的每个工厂都有缺陷判定站点超过20多个,每个站点每天判定的图片量约1-2万张,采用人工分类的方式会造成以下几类问题:

图1:制造业视觉检测痛点

• 图片数量巨大且人工判定耗时较长,造成生产周期增加。

• 人力成本高企,企业需要雇佣大量人员7*24小时轮班工作,以配合生产。

• 人工检测的一致性低,误判高,且人工判定的准确率易受个人经验和状态影响

• 员工培训周期长,缺陷分类的准确度取决于人工的经验积累,新员工无法立刻上手。

• 工作内容单调重复,员工稳定性差,流动率高。

• 人工抽检无法覆盖到全部产品的缺陷图片,工作效率得不到保障。

2 项目实施

为了解决以上的问题和痛点,格创东智在华星光电导入了一套基于格创AI应用平台的自动缺陷分类系统,将人工智能算法与AOI设备结合,通过系统中的图像识别算法以及深度学习算法,对各制程多种类的缺陷图片进行学习训练及建模,开发出具备自主学习能力的检测模型,代替了大量人工,实现了无间断、高精准的缺陷自主检查判定功能。该系统也与生产良率系统对接,实现了自动判定、异常报警、自动拦截等功能。在系统管理平台中,厂商可以自主完成模型训练,模型部署和模型管理,方便后期针对新产品以及新缺陷进行模型扩展和自训。

图2:应用架构

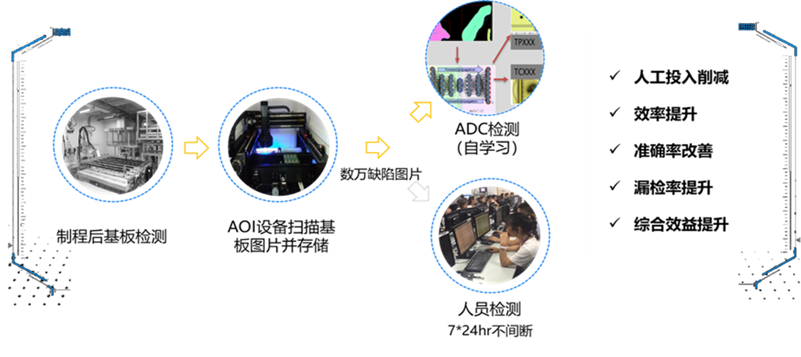

3 实施效果

图3:自动缺陷分类VS人工分类

通过导入自动缺陷分类系统,代替人工完成分类工作,实现了以下目标:

• 缺陷分类站点实现70%以上覆盖率,90%以上准确率,替代了对应比例的人力投入,并随着训练数据量的累计,覆盖率与准确率都在逐步提升。

• AOI拍照后快速完成面板中所有缺陷判别,异常拦截提早1-2小时。

• 检测站点生产周期缩短60%。

• 结合高效良率系统,实现了自动判等,自动开单,异常自动报警,自动拦货等功能。

• 仅当前项目范围即可实现人力效益超千万/年,联动潜在效益300+万/年。

4 应用先进性及创新点

该项目是液晶面板行业首个成功将人工智能导入缺陷检测的案例,也是众多行业(铝型材,纺织等)中,为数不多的将机器视觉和深度学习成功结合并落地实施,在工业智能领域上做出探索的项目,具备向多行业推广的可行性。

突破了AOI设备的制约,形成了有机结合,弥补了AOI设备只能定位缺陷,无法判别缺陷类型的问题。

通过人工智能代替人眼检查的新模式,能够有效解决制造业缺陷检查工序中的高人力成本、低检出效率、人员疲劳度高、辞职流失率高的行业共性难题,能够大幅降低人力成本、显著提升产品品质、提高企业利润。

AII微信公众号

AII微信公众号

AII头条号

AII头条号